Zur Entstehung

Die Entwicklung des Direct Drive hat Bartholet in enger Zusammenarbeit mit der Siemens AG und Kessler Energy GmbH gemacht. Die beiden Firmen sind spezialisiert auf elektrische Direktantriebe. Zusätzlich hat man das Feedback der Betreiber genutzt, um Lösungen für das Potenzial von Industriemotoren bei Seilbahnen zu finden. Die Weiterentwicklung der jeweiligen Produkte fördert vor allem die Rentabilität für den Seilbahnbetreiber, sei es aufgrund der einfacheren Wartung, der höheren Energieeffizienz oder der optimierten Bauweise.

Betriebssicherheit

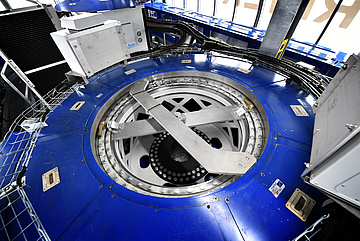

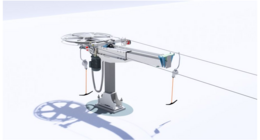

Wie es der Name bereits sagt, steht der Direct Drive für den elektrischen Direktantrieb. Herkömmliche Antriebssysteme bestehen aus Motor und Getriebe. Beim Direktantrieb geht die Kraftübertragung direkt auf die Antriebsscheibe und pflegeintensive Bauteile wie Kardanwelle und Getriebe entfallen komplett.

Redundanz

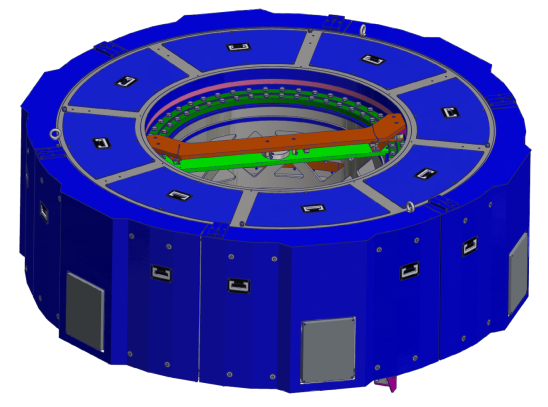

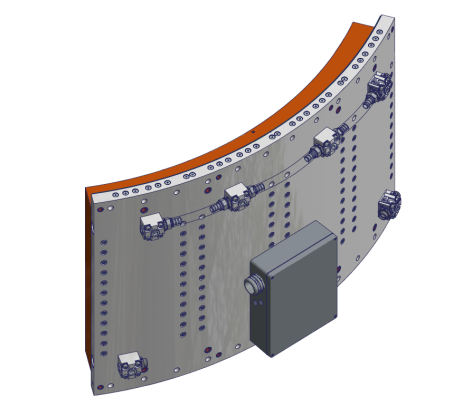

Der modular aufgebaute Motor kann je nach Leistungsbedarf entsprechend konfiguriert werden. Bei Ausfall eines Stator-Segmentes ist es jederzeit möglich, dieses zu isolieren und die Anlage mit entsprechend reduzierter Förderleistung weiter zu betreiben. Die Modularität des Antriebes lässt eine Konfiguration von Leistungsreserven ohne weiteres zu.

Einfache Wartung

Der Motor wurde so konzipiert, dass ein Helikoptertransport der einzelnen Baugruppen problemlos gewährleistet ist. Das schwerste Element des Bartholet Direct Drive (ein Stator-Segment) wiegt nur 1,3 t und das Hauptlager des Rotors ist obenliegend. Eine gute Zugänglichkeit zu den einzelnen Wartungspunkten ist sichergestellt.

Energieeffizienz

Ein erhöhter Wirkungsgrad und der Wegfall des Getriebes bringen eine jährliche Energieeinsparung von rund 20 MWh bei touristischen Seilbahnen und bis zu 100 MWh bei städtischen Anlagen. Dies entspricht einem jährlichen Energieverbrauch von 5 bis 30 Haushalten. Durch die verbesserte Energieeffizienz spart der Betreiber Kosten und schont dabei auch noch die Umwelt – ein wichtiges Entscheidungskriterium.

Umweltbewusst

Ein herkömmliches Getriebe enthält ungefähr 200 l Öl. Dieses kann bei Schäden oder Servicearbeiten in die Umwelt gelangen und beträchtlichen Schaden anrichten. Der regelmäßige Ölwechsel entfällt beim Direct Drive und die genannten Risiken sind komplett eliminiert.

Lärmemissionen

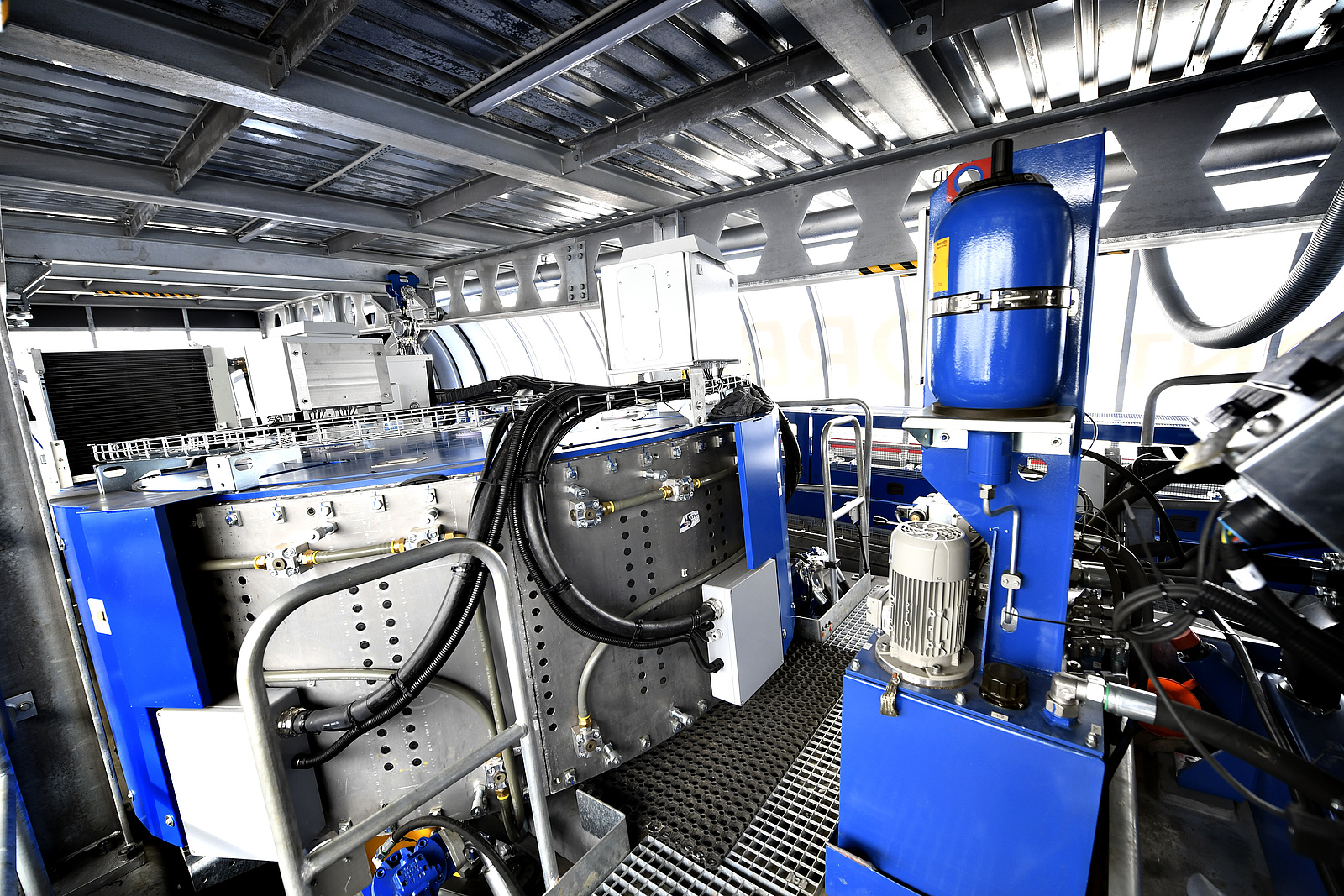

Die heutige Zeit bringt immer höhere Anforderungen an eine Seilbahn, und Bartholet unternimmt alles Mögliche, um den Betrieb der Anlage so ruhig wie möglich zu gewährleisten. Der Bartholet Direct Drive verfügt über ein Wasserkühlungssystem. Dieses ist im Vergleich zu Luftkühlsystemen nahezu geräuschlos. Speziell bei urbanen Installationen mit Betriebszeiten bis über 15 Stunden pro Tag ist es wichtig, dass die Anlage geräuscharm fahren kann.

Begrenzung des Wärmeverlustes

Die von der Kühlflüssigkeit abgeleitete Energie kann mittels Wärmetauscher zurückgewonnen werden. Da die Verlustleistung mehrere kW betragen kann, wäre beispielsweise das Heizen von Stationsräumen möglich.

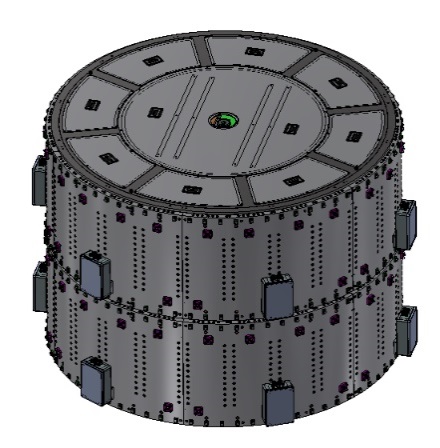

Konstruktive Details

Permanentmagnetmotor mit Rotor als Magnet- und Stator als Wicklungsträger. Die Antriebswelle der Seilscheibe greift direkt in die Hohlachse des Rotors ein und stellt somit den Kraftfluss sicher. Der Stator ist in sechs Segmente pro Ebene zu je 115 kW aufgeteilt. Diese sind einerseits Wicklungsträger und stellen zugleich die Wärmeabfuhr zur Kühlung sicher. Der Einsatzbereich des Bartholet Direct Drive kann modular von 115 kW bis zu 1.380 kW auf den Bedarf der Installation abgestimmt werden.