Knapp 150 Fachleute aus den verschiedenen Bereichen der Seilanwendung – Offshore, Kranbau, Aufzugsbau, Freileitungsbau und natürlich Seilbahnbau – hatten sich eingefunden, um die Ausführungen hochkarätiger Referenten zu hören. Das IFT war mit fünf Referenten aus den eigenen Reihen vertreten – ein eindrucksvoller Beweis für die Kompetenz und wissenschaftliche Schlagkraft des von Prof. Dr.-Ing. K.-H. Wehking geleiteten Institutes. Von den insgesamt 17 gehaltenen Fachreferaten gehen wir auf diejenigen etwas näher ein, die einen direkten Bezug zu Seilbahnseilen haben

Zukunftsausrichtung des IFT

Nach der Begrüßung der Teilnehmer und einer kurzen Vorstellung des IFT kam Prof. Wehking auf die aktuellen Entwicklungslinien an seinem Institut zu sprechen. Es sind dies sechs Bereiche, für die in der Zukunft große Entwicklungschancen bestehen:

· Offshore-Technologie,

· Seilprüfung,

· Lebensdauerberechnung von stehenden Seilen,

· hochfeste Faserseile,

· FEM (Finite-Elemente-Methode) und

· Schadensgutachten.

Für jeden der genannten Bereiche stellte Prof. Wehking laufende Projekte und Aktivitäten vor.

Visuelle Seilkontrolle

Dipl.-Ing. Konstantin Kühner vom IFT beschrieb den Anfang 2001 beschrittenen Weg, mittels vier Videokameras ein Gerät zur Automatisierung der visuellen Prüftätigkeit an Drahtseilen zu entwickeln. Mittlerweile hat das Gerät die Serienreife erlangt und wird unter dem Namen Winspect-Seilprüfgerät von der Fa. Automation W+R GmbH mit Sitz in München vertrieben (Bild 1). Die Funktion des Winspect-Sensorkopfs und der dazugehörigen Software zur Fehlererkennung haben wir in der ISR-Ausgabe 1/2012 beschrieben. Derzeit untersucht das IFT, inwiefern diese Art von Seilprüfgerät bei Kranseilen und Faserseilen eingesetzt werden kann.

Das Seil in einer Seilbahn heute

Dipl.-Ing. Georg A. Kopanakis, Beratung in Seil- und Seilbahnfragen, ist den ISR-Lesern als Autor der achtteiligen Serie „Schwingungen bei Seilbahnen“ (ISR 1/2010 bis 3/2011) bestens bekannt. In seinem Referat im Rahmen der 4. Stuttgarter Seiltage befasste er sich mit dem Einfluss der Entwicklungen der letzten Jahrzehnte im Seilbahnbau auf das Teilsystem „Seil“. Diese Entwicklungen haben zu erhöhten Beanspruchungen der Seilbahnseile geführt, deren Auswirkungen man nicht übersehen darf. Dipl.-Ing. Kopanakis demonstrierte dies anhand von drei Beispielen:

· Belastungen im Seilinneren,

· Trommelverankerung und

· Anzahl Scheibenumläufe.

Für die ISR hat Dipl.-Ing. Kopanakis den Inhalt seines Referates in einem Artikel in der aktuellen Ausgabe der ISR zusammengefasst.

Entwicklungstendenzen und Stolpersteine bei verschlossenen Spiralseilen

Bruno Longatti, Fatzer AG Drahtseilwerk, schlug mit seinem Referat in die gleiche Kerbe wie sein Vorredner Dipl.-Ing. Kopanakis. Er zeigte auf, wie sich die Beanspruchung von vollverschlossenen Tragseilen im Laufe der Zeit erhöht hat. Am deutlichsten kann man das an der Zunahme der Überrollungen des Seiles durch Laufwerksrollen sehen. Bei einer üblichen Pendelbahn kann man mit etwa 20.000 Fahrten pro Jahr rechnen, bei einer 3S-Bahn gehen etwa 200.000 Fahrzeuge über die Strecke, bei Ropecon-Anlagen (Förderbandsystem von Doppelmayr für Schüttgut) finden etwa 20 Mio. Überrollungen statt.

Gefährlich sind erhöhte Beanspruchungen insbesondere dann, wenn sie schleichend auftreten und aufkommende Bedenken mit Sätzen wie „Das haben wir schon immer so gemacht“ ohne kritisches Hinterfragen abgetan werden.

Im Detail ging der Referent auf folgende Themen ein:

· Die allgemeine Beanspruchung der vollverschlossenen Tragseile,

· Erhöhung der mittleren Drahtfestigkeit in den letzten 50 Jahren und die damit verbundenen Gefahren,

· Einfluss der Querpressung der Drähte auf die Lebensdauer der Tragseile und

· Auswahl einzelner Endbefestigungen und deren Grenzen.

Ebenso wie Dipl.-Ing. Kopanakis stellt sich Bruno Longatti keinesfalls gegen neue Entwicklungen, aber es müssen die Auswirkungen von Änderungen auf alle anderen Einflussgrößen und Konstruktionsteile beachtet werden. In diesem Zusammenhang wies der Referent darauf hin, dass sich der größte Nutzen für ein Projekt sicherlich dann erzielen lässt, wenn ein frühzeitiger Austausch zwischen Anlagenhersteller und Seillieferant über die Einsatzbedingungen des Seiles und die sonstigen Erwartungen stattfindet.

Drahtprüfung in der Seilherstellung

Robert Traxl, Teufelberger Seil GmbH, berichtete über die Anwendung digitaler Hochgeschwindigkeitskameras zur automatischen Oberflächeninspektion von Stahldrähten in der Drahtseilherstellung bei der Firma Teufelberger.

Zunächst machte der Referant deutlich, dass bei der Seilherstellung unentdeckt gebliebene Oberflächenfehler von Drähten den Ausgangspunkt für spätere Ermüdungsbrüche bilden können. Daher ist es wünschenswert, derartige Fehler noch vor dem Verseilen zu detektieren und Drähte mit derartigen Oberflächenfehlern ausscheiden zu können.

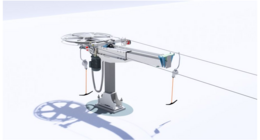

Nach Sichtung möglicher Prüfverfahren entschied man sich zur Entwicklung eines Geräts, das beim Umspulen von den gelieferten Drahtpaketen auf die Spulen für die Verseilmaschinen zwischengeschaltet ist. Bild 2 zeigt eine Prinzipskizze des Prüfgerät-Aufbaus.

In Laufrichtung passiert der Draht zuerst die Messspule eines magnetinduktiven Prüfgeräts, das den Fehler erkennt und ein Messsignal an einen Rechner abgibt. Der Rechner synchronisiert die Auslösung von vier Kameras sowie einen Blitz mit dazugehörigem Ringlicht mit der Umspulgeschwindigkeit des Drahtes derart, dass die Drahtoberfläche mit dem im magnetinduktiven Prüfgerät detektierten Fehler von den Kameras mit einer Verschlusszeit von bis zu 1/100.000 Sekunde auf eine Länge von ca. 25 mm aufgenommen wird. Die Prüfeinrichtung ist für eine Drahtgeschwindigkeit bis 20 m/s ausgelegt.

Nach Abschluss der Prüfung einer Spule liegt für jedes Fehlerereignis ein Protokoll vor, das die Position und Größe des magnetinduktiven Signals und vier Abbildungen des Drahtumfangs enthält. Diese Dokumentation bildet die Grundlage für die Entscheidung über die weitere Verwendung dieses Drahtes im Fertigungsprozess.

Josef Nejez